活塞压缩机在制冷系统等行业中极为关键。然而,其内部构造与工作原理对多数人而言或许较为晦涩。这些知识不仅专业程度高,而且与实际操作及维护紧密相关。就好比一扇未被发现的门,正等待我们去探索其奥秘。

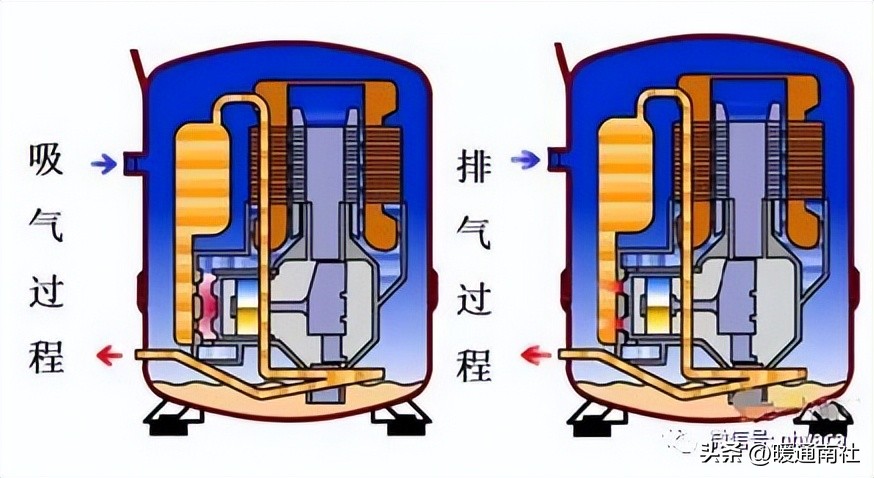

压缩过程简述

活塞压缩机在运行时,会经过一个特定的压缩环节。在这个环节里,活塞从底部位置向左移动,此时吸气阀和排气阀均处于关闭状态,制冷剂从压力P1经过绝热压缩变为P2。这一过程可以类比为在密闭管道中,空气被持续压缩,密度逐渐增加。当活塞移动至3点位置时,从理论上讲,如果没有多余空间,制冷剂应当完全排出。但实际情况中,由于存在一定的剩余空间,这影响了制冷剂的排出效果。

余隙容积扮演着独特的角色。排气结束后,由于余隙容积的存在,汽缸内不能完全排出气体,总会残留部分高压气体。在下一轮吸气开始之前,这些残留气体必须先膨胀并减小压力,直至压力降至吸气压力以下,吸气过程才能启动。这一过程犹如多米诺骨牌效应,若前一步未能彻底清除,后续步骤的起始状态便会发生改变。

多缸结构优势

多缸结构拥有显著优点。这种设计使得压缩机整体布局紧凑,即便在空间受限的情况下,也能合理安排各个部件。在动平衡性能方面,它表现优异,震动幅度极小。以多缸活塞压缩机为例,在实际运行中几乎感觉不到明显的波动。另外,它还能通过部分汽缸空载运行来调整制冷量,就像某些制冷设备在不同工况下能灵活调节一样,目的是为了节能并满足实际需求。

各类压缩机在调整制冷量上各有特点,但多缸结构的调节方法既简便又高效。相较之下,单缸结构要实现这一功能则显得尤为困难,这充分体现了多缸结构在压缩机领域的显著优势。

制冷剂通用性

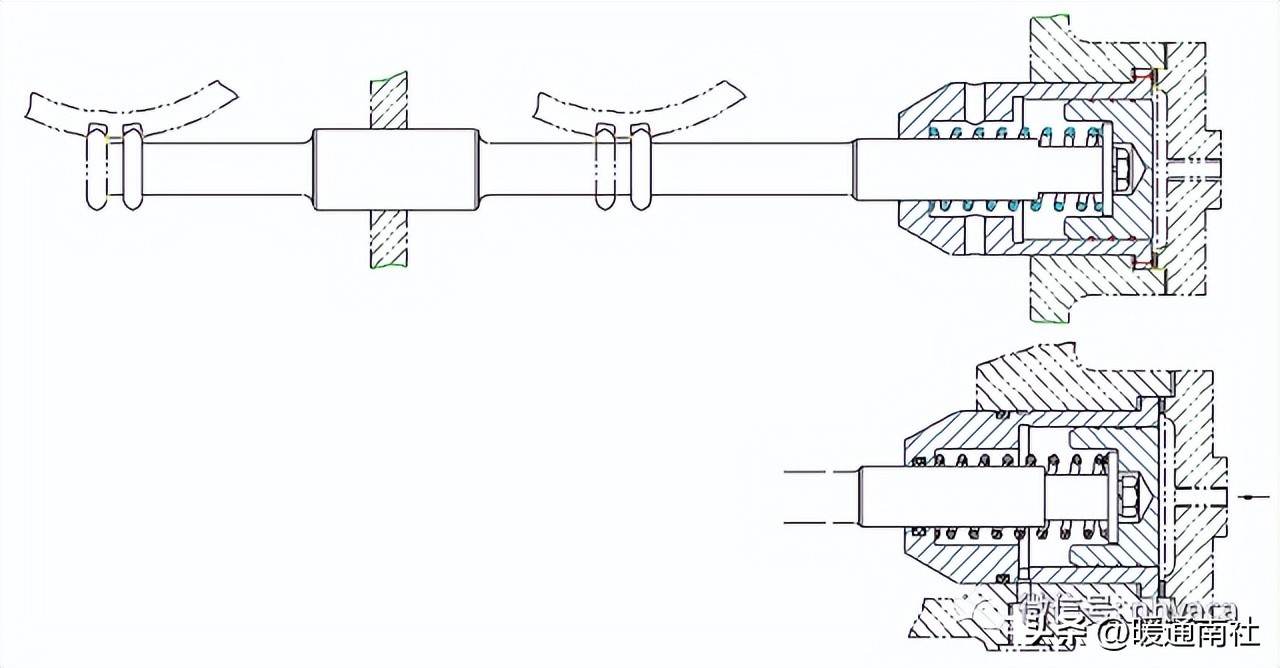

新推出的系列大型压缩机,缸径尺寸有100、125、170三种型号,在制冷剂使用上表现出独有的特点。这三种型号的压缩机可以适配R717、R12、R22这三种制冷剂,但需替换部分零件,例如安全阀、气阀弹簧、轴封和胶圈等。以某工厂为例,若需更换制冷剂,工人会按照既定程序更换相应零件,顺利实现制冷剂的转换。这种做法在生产实践中增强了设备的适用性和经济价值。

这种制冷剂适用于多种场合并非偶然。这得益于我们在压缩机设计研发过程中,对各种制冷剂的特性进行了深入研究,并对压缩机内部结构进行了精心设计。这些努力让用户在挑选制冷剂和进行设备维护时更加方便。

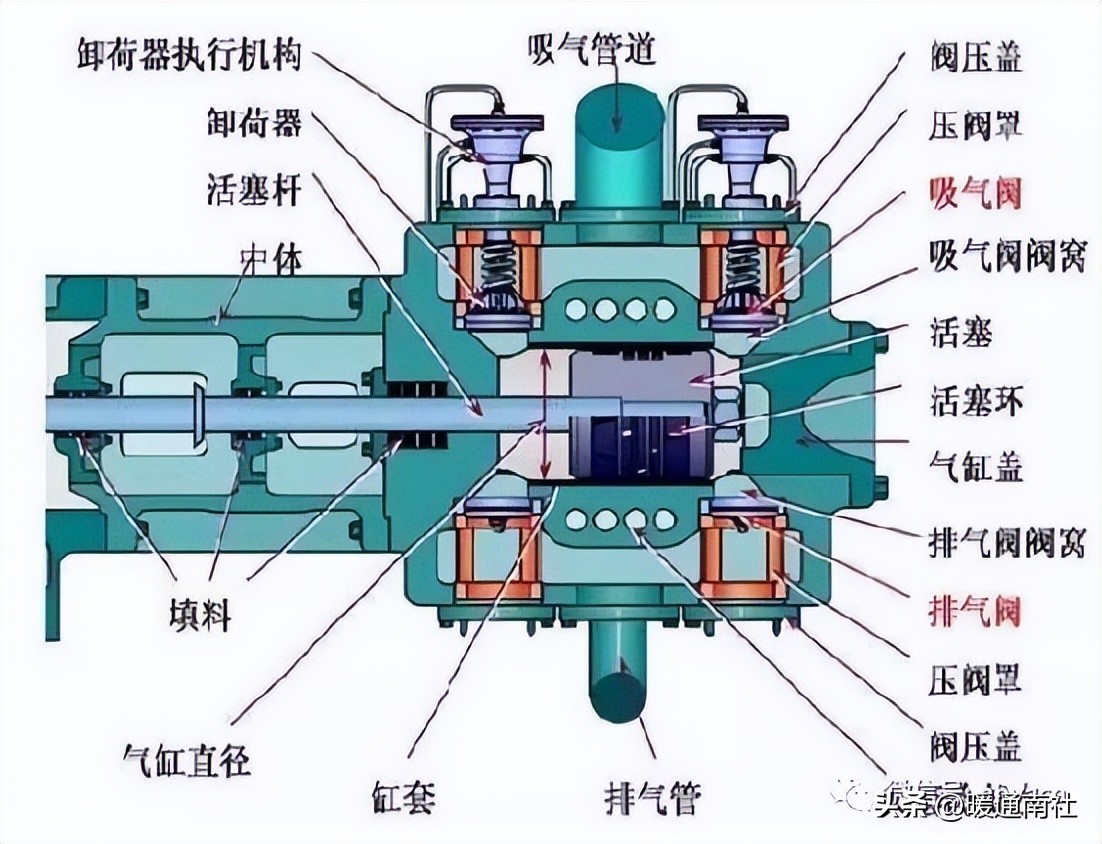

汽缸套相关

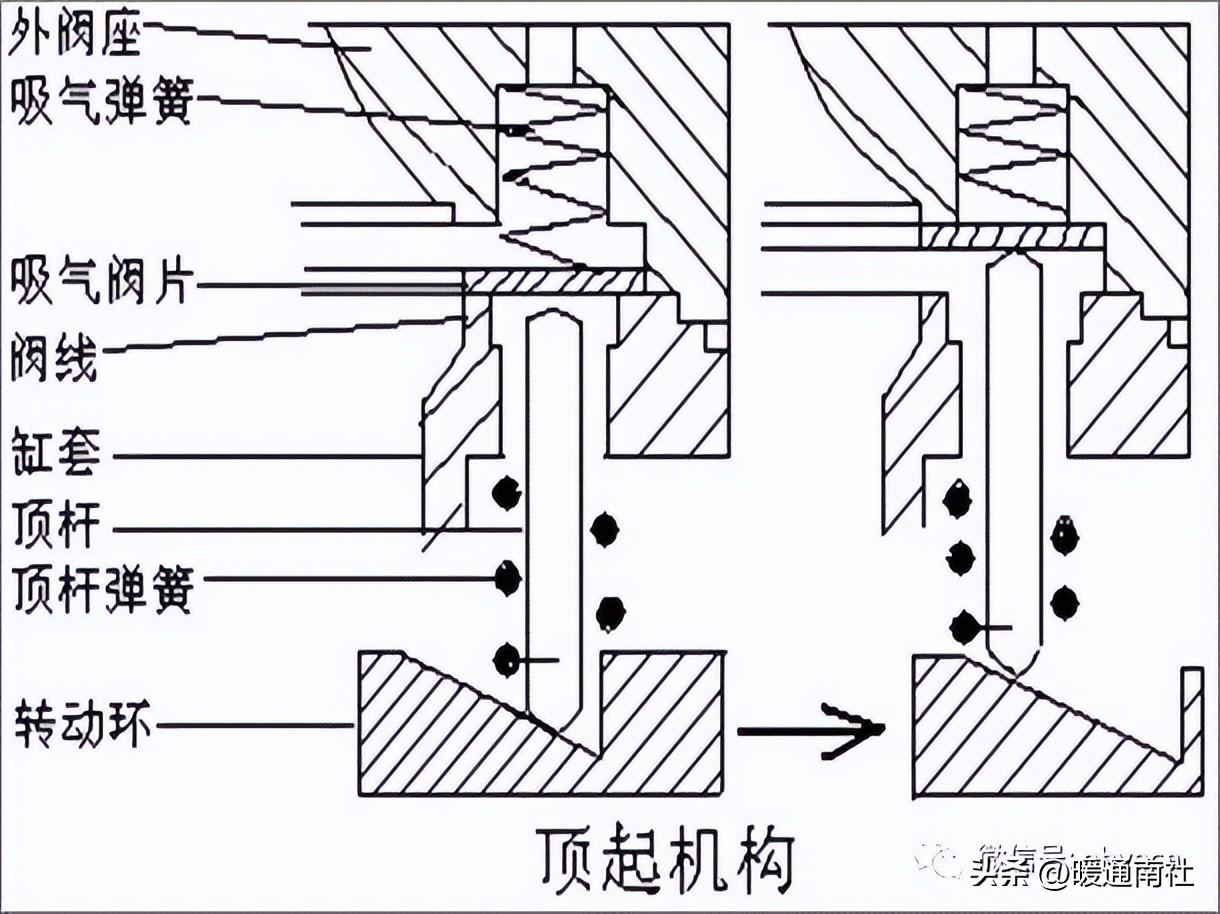

大中型活塞压缩机的汽缸套具有其特殊性。它并非与机体一体铸造,而是采用独立组装的方式。这种设计给压缩机带来了不少好处。汽缸套的内腔是气体压缩和膨胀的核心部分,同时引导活塞运动,还需承受气体压力和活塞的侧向压力,是压缩机中非常重要的摩擦面。比如,在长时间运行的压缩机中,如果汽缸套的内径尺寸或椭圆度超出了标准范围,就需要更换。

汽缸套需用特定方式固定在机体上,常见的方式是使用螺钉或定位销。同时,通过改变汽缸垫片的厚度,我们能够调整活塞的余隙,也就是上死点间隙。这种方法操作简便,效果直接。在维修时,技术人员可以依据磨损情况和实际需求,快速且准确地调整余隙的大小。

汽环作用及轴封装置

汽环在活塞压缩机中扮演着极其关键的角色。它的主要功能在于保障蒸汽的严密封闭,以此减少高压气体因活塞与汽缸之间缝隙而可能泄漏到曲轴箱的风险。以一台发生故障的压缩机为例,检查后发现汽环损坏,随后高压气体便开始向曲轴箱泄漏。

在开启式压缩机里,轴封装置起着至关重要的作用。由于驱动轴的一端暴露在机体外部,所以需要在轴伸出部分和机体之间安装轴封装置,目的是防止制冷剂泄漏和空气进入系统。这相当于一道防护屏障,严密守护着边界,保证压缩机内部运行环境的稳定。

运行检查与维护

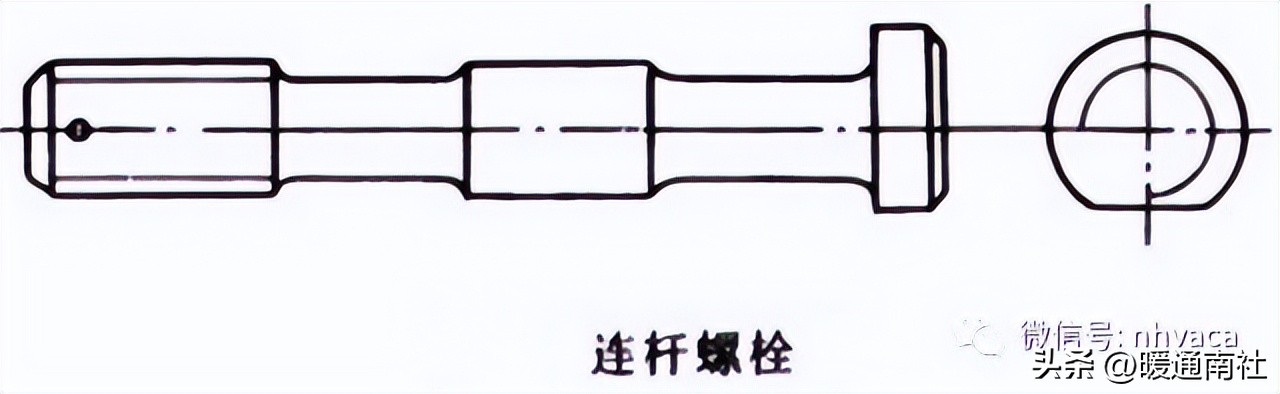

活塞压缩机的正常运作和停机后的检查十分关键。在启动之初,必须特别留意气阀组件、缸套的镜面以及连杆大头轴瓦的磨合情况。比如,新安装的压缩机一旦启动,技术人员就会密切监视这些部件的磨合是否顺利。

当压缩机工作到8000到10000小时时,要进行一次中期保养。这次保养不只是简单的维修,还要检查气缸和活塞之间的间隙、活塞上死点间隙、连杆大小头轴瓦间隙、主轴承间隙等,并且对内外阀座的阀线进行研磨。通过这样的常规检查和保养,可以显著增加压缩机的使用寿命,同时提高其工作效率。

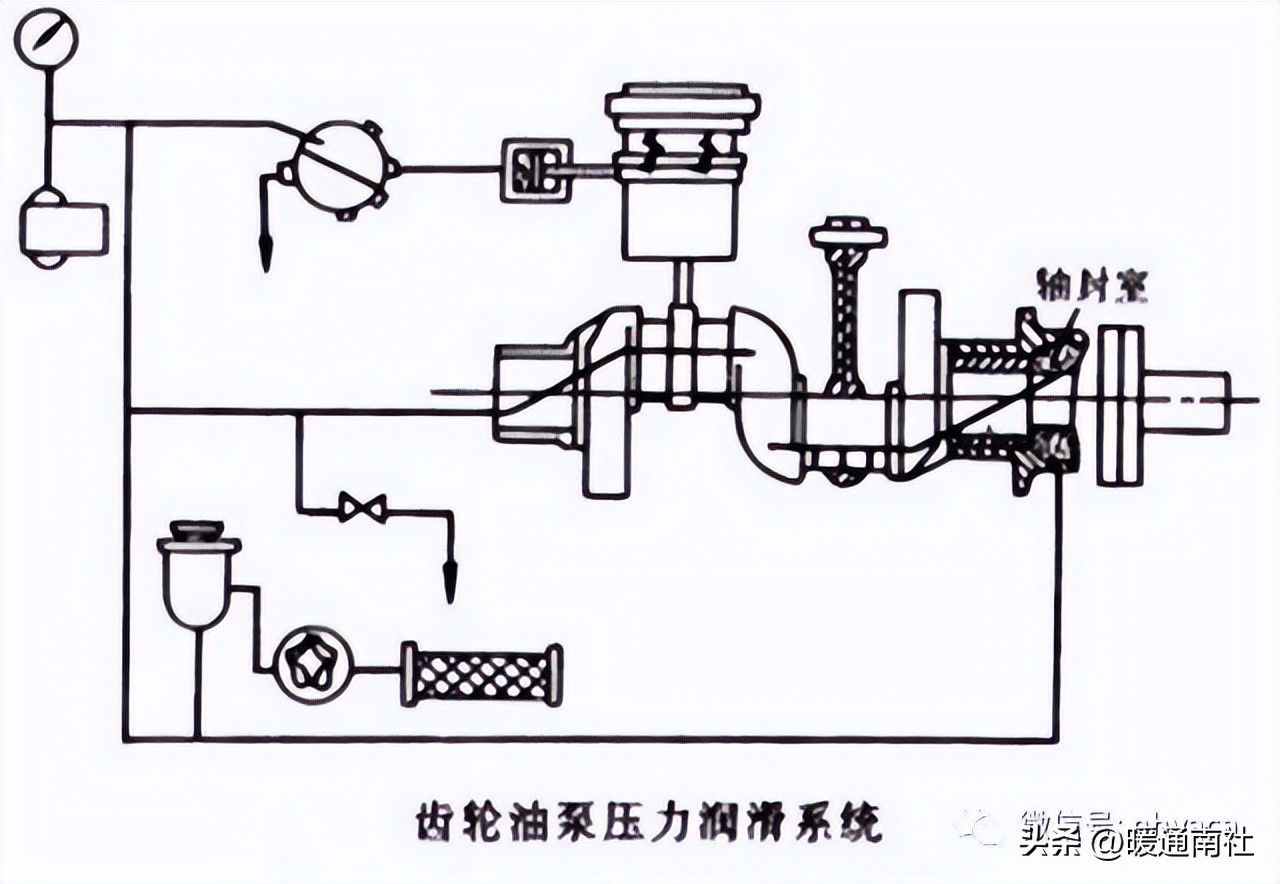

开启低压吸气阀时,要注意中间压力和高压电机电流的适中程度。操作时,要密切观察仪表盘上的数据,确保它们不超出既定标准。如果发现油液注入速度慢或者根本不注入,需要适当调整吸气阀。目的是让曲轴箱的压力略低于外界大气压,但又不可以过低。这些操作都是基于长期实践经验。

你对活塞压缩机的内部运作感兴趣吗?还是,你希望学习一些日常维护的技巧?

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请联系本站,一经查实,本站将立刻删除。如若转载,请注明出处:http://www.mayuv.com/html/tiyuwenda/9628.html